Hitra rast uporabe monokristala SiCCVD-SiC BulkVir z metodo sublimacije

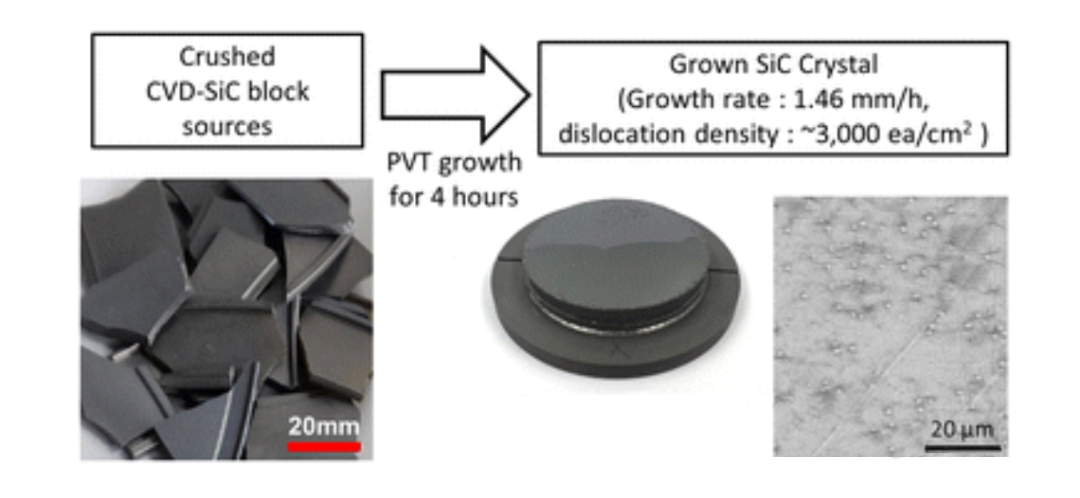

Z uporabo recikliranegaCVD-SiC blokikot vir SiC so kristale SiC uspešno gojili s hitrostjo 1,46 mm/h z metodo PVT. Mikrocevi in gostota dislokacij gojenega kristala kažejo, da je kljub visoki hitrosti rasti kakovost kristala odlična.

Silicijev karbid (SiC)je širokopasovni polprevodnik z odličnimi lastnostmi za uporabo pri visoki napetosti, visoki moči in visoki frekvenci. Povpraševanje po njem je v zadnjih letih hitro naraslo, zlasti na področju močnostnih polprevodnikov. Za uporabo v močnostnih polprevodnikih se monokristali SiC gojijo s sublimacijo vira SiC visoke čistosti pri 2100–2500 °C, nato pa se rekristalizirajo na zarodni kristal z metodo fizičnega prenosa hlapov (PVT), čemur sledi obdelava za pridobitev monokristalnih substratov na rezinah. . Tradicionalno,SiC kristaligojijo z metodo PVT s hitrostjo rasti od 0,3 do 0,8 mm/h za nadzor kristaliničnosti, kar je razmeroma počasi v primerjavi z drugimi enokristalnimi materiali, ki se uporabljajo v polprevodniških aplikacijah. Ko se kristali SiC gojijo pri visokih stopnjah rasti z metodo PVT, ni izključeno poslabšanje kakovosti, vključno z vključki ogljika, zmanjšano čistostjo, polikristalno rastjo, tvorbo meja zrn ter napakami dislokacije in poroznosti. Zato hitra rast SiC ni bila razvita, počasna stopnja rasti SiC pa je bila glavna ovira za produktivnost substratov SiC.

Po drugi strani pa nedavna poročila o hitri rasti SiC uporabljajo metode visokotemperaturnega kemičnega naparjevanja (HTCVD) namesto metode PVT. Metoda HTCVD uporablja paro, ki vsebuje Si in C, kot vir SiC v reaktorju. HTCVD še ni bil uporabljen za obsežno proizvodnjo SiC in zahteva nadaljnje raziskave in razvoj za komercializacijo. Zanimivo je, da lahko tudi pri visoki hitrosti rasti ∼3 mm/h monokristale SiC gojimo z dobro kakovostjo kristalov z uporabo metode HTCVD. Medtem so bile komponente SiC uporabljene v polprevodniških procesih v težkih okoljih, ki zahtevajo izjemno visoko čistost nadzora procesa. Za aplikacije v polprevodniških postopkih se komponente SiC čistosti ~99,9999 % (~6N) običajno pripravijo s postopkom CVD iz metiltriklorosilana (CH3Cl3Si, MTS). Kljub visoki čistosti komponent CVD-SiC so jih po uporabi zavrgli. Nedavno so bile zavržene komponente CVD-SiC obravnavane kot viri SiC za rast kristalov, čeprav so nekateri postopki predelave, vključno z drobljenjem in čiščenjem, še vedno potrebni za izpolnjevanje visokih zahtev vira rasti kristalov. V tej študiji smo uporabili zavržene bloke CVD-SiC za recikliranje materialov kot vir za gojenje kristalov SiC. Bloki CVD-SiC za rast monokristalov so bili pripravljeni kot zdrobljeni bloki z nadzorovano velikostjo, bistveno drugačni po obliki in velikosti v primerjavi s komercialnim prahom SiC, ki se običajno uporablja v procesu PVT, zato je bilo pričakovano obnašanje rasti monokristalov SiC precej drugačen. Pred izvedbo poskusov rasti monokristala SiC so bile izvedene računalniške simulacije za doseganje visokih stopenj rasti, toplotno območje pa je bilo ustrezno konfigurirano za rast monokristala. Po rasti kristalov so zrasle kristale ovrednotili s presečno tomografijo, mikroramansko spektroskopijo, rentgensko difrakcijo visoke ločljivosti in sinhrotronsko rentgensko topografijo z belim žarkom.

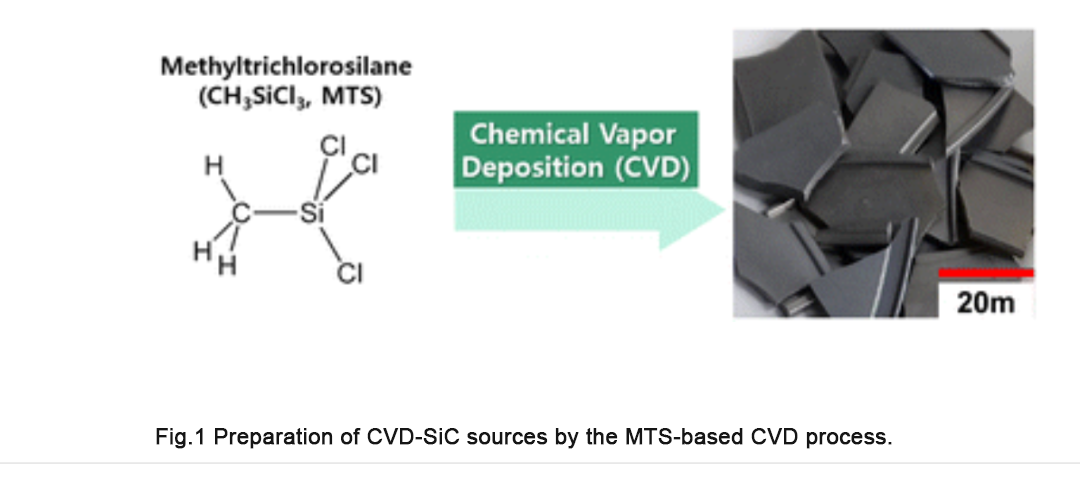

Slika 1 prikazuje izvor CVD-SiC, uporabljen za PVT rast kristalov SiC v tej študiji. Kot je opisano v uvodu, so bile komponente CVD-SiC sintetizirane iz MTS s postopkom CVD in oblikovane za uporabo v polprevodnikih z mehansko obdelavo. N je bil dopiran v postopku CVD, da se doseže prevodnost za aplikacije polprevodniških postopkov. Po uporabi v polprevodniških procesih so bile komponente CVD-SiC zdrobljene, da bi pripravili vir za rast kristalov, kot je prikazano na sliki 1. Izvor CVD-SiC smo pripravili kot plošče s povprečno debelino ~0,5 mm in povprečno velikostjo delcev 49,75 mm.

Slika 1: Vir CVD-SiC, pripravljen s postopkom CVD, ki temelji na MTS.

Slika 1: Vir CVD-SiC, pripravljen s postopkom CVD, ki temelji na MTS.

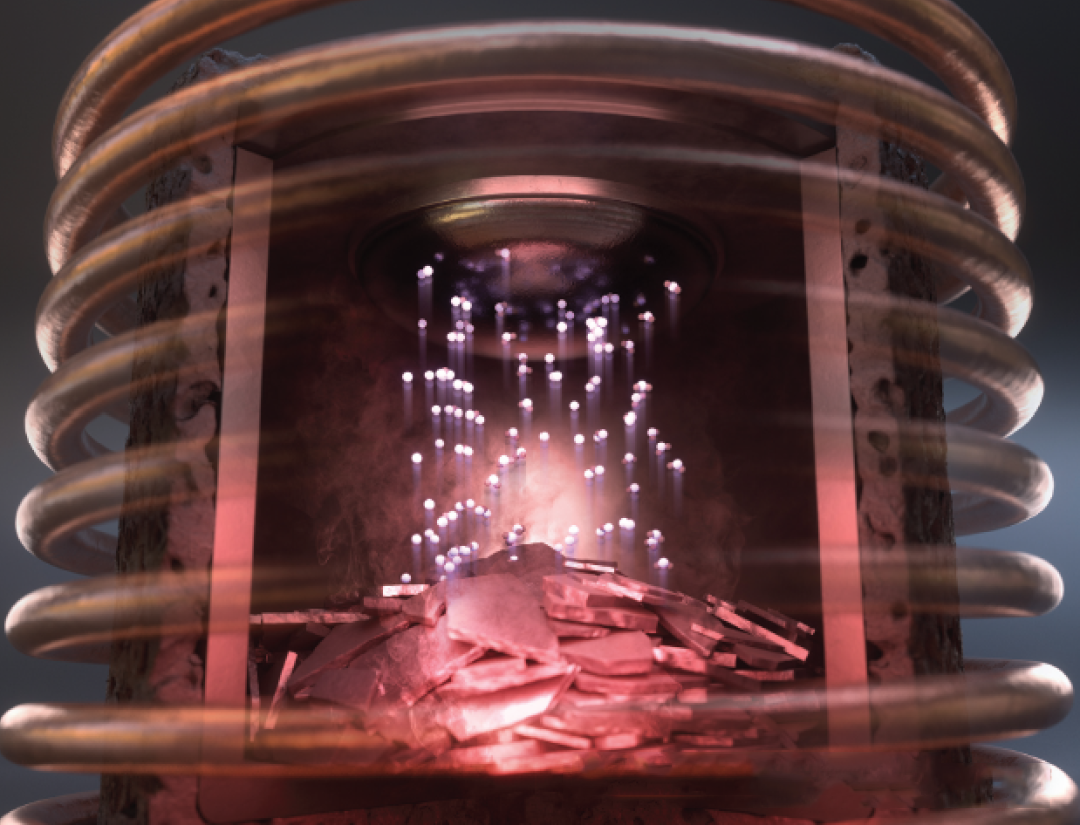

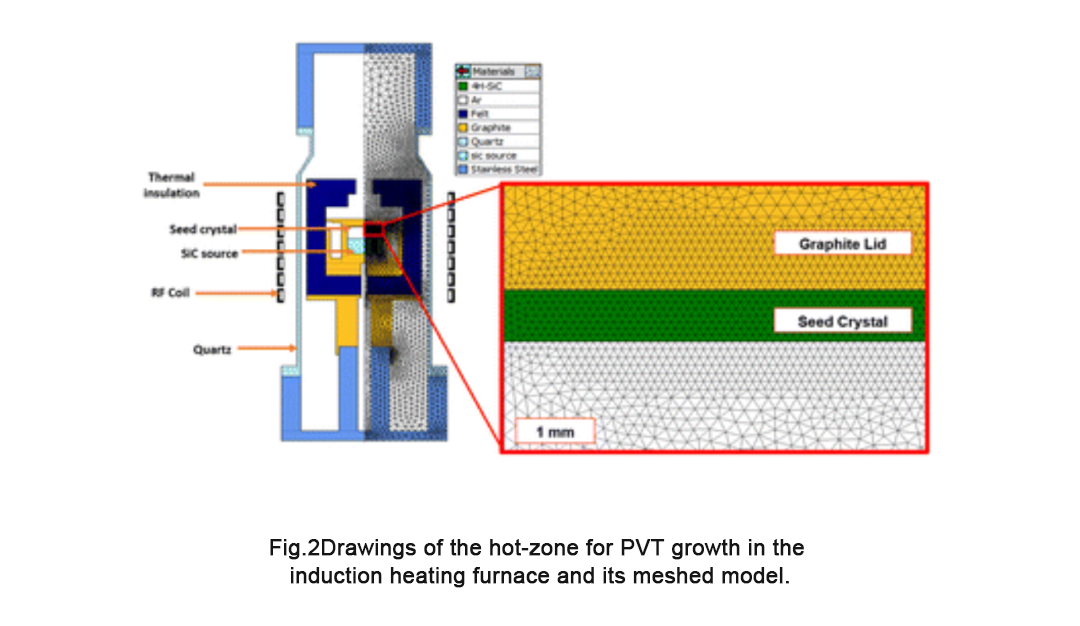

Z uporabo vira CVD-SiC, prikazanega na sliki 1, so bili kristali SiC vzgojeni z metodo PVT v indukcijski peči za segrevanje. Za ovrednotenje porazdelitve temperature v toplotnem območju je bila uporabljena komercialna simulacijska koda VR-PVT 8.2 (STR, Republika Srbija). Reaktor s toplotno cono je bil modeliran kot 2D osnosimetrični model, kot je prikazano na sliki 2, z mrežnim modelom. Vsi materiali, uporabljeni v simulaciji, so prikazani na sliki 2, njihove lastnosti pa so navedene v tabeli 1. Na podlagi rezultatov simulacije smo kristale SiC gojili z metodo PVT pri temperaturnem območju 2250–2350 °C v atmosferi Ar pri 35 Torr 4 ure. Kot osnovo SiC smo uporabili 4° stransko osno rezino 4H-SiC. Gojene kristale smo ovrednotili z mikroramansko spektroskopijo (Witec, UHTS 300, Nemčija) in XRD visoke ločljivosti (HRXRD, X'Pert-PROMED, PANalytical, Nizozemska). Koncentracije nečistoč v gojenih kristalih SiC so bile ovrednotene z uporabo dinamične sekundarne ionske masne spektrometrije (SIMS, Cameca IMS-6f, Francija). Gostota dislokacij zraslih kristalov je bila ovrednotena z uporabo sinhrotronske rentgenske topografije z belim snopom na svetlobnem viru Pohang.

Slika 2: Diagram termičnega območja in mrežni model rasti PVT v indukcijski peči.

Slika 2: Diagram termičnega območja in mrežni model rasti PVT v indukcijski peči.

Ker metode HTCVD in PVT rastejo kristale v ravnovesju plina in trdne faze na sprednji strani rasti, je uspešna hitra rast SiC z metodo HTCVD spodbudila izziv hitre rasti SiC z metodo PVT v tej študiji. Metoda HTCVD uporablja vir plina, ki ga je enostavno nadzorovati, medtem ko metoda PVT uporablja trdni vir, ki neposredno ne nadzoruje pretoka. Hitrost pretoka, zagotovljeno sprednji strani rasti pri metodi PVT, je mogoče nadzorovati s hitrostjo sublimacije trdnega vira z nadzorom porazdelitve temperature, vendar natančnega nadzora porazdelitve temperature v praktičnih rastnih sistemih ni enostavno doseči.

S povečanjem temperature vira v reaktorju PVT lahko povečamo hitrost rasti SiC s povečanjem stopnje sublimacije vira. Za doseganje stabilne rasti kristalov je nadzor temperature na sprednji strani rasti ključnega pomena. Za povečanje hitrosti rasti brez oblikovanja polikristalov je treba na sprednji strani rasti doseči visokotemperaturni gradient, kot je prikazano z rastjo SiC z metodo HTCVD. Neustrezna navpična toplotna prevodnost na zadnjo stran kapice bi morala razpršiti akumulirano toploto na rastni fronti s toplotnim sevanjem na rastno površino, kar vodi v nastanek odvečnih površin, tj. polikristalne rasti.

Oba procesa prenosa mase in rekristalizacije pri metodi PVT sta zelo podobna metodi HTCVD, vendar se razlikujeta po izvoru SiC. To pomeni, da je hitra rast SiC dosegljiva tudi, če je stopnja sublimacije vira SiC dovolj visoka. Vendar pa ima doseganje visokokakovostnih monokristalov SiC v visokih rastnih pogojih z metodo PVT več izzivov. Komercialni praški običajno vsebujejo mešanico majhnih in velikih delcev. Zaradi razlik v površinski energiji imajo majhni delci relativno visoke koncentracije nečistoč in sublimirajo pred velikimi delci, kar vodi do visokih koncentracij nečistoč v zgodnjih fazah rasti kristala. Poleg tega, ker trdni SiC pri visokih temperaturah razpade na pare, kot sta C in Si, SiC2 in Si2C, neizogibno nastane trdni C, ko vir SiC sublimira v metodi PVT. Če je oblikovana trdna snov C dovolj majhna in lahka, se lahko v pogojih hitre rasti majhni delci C, znani kot "C prah", prenesejo na površino kristala z močnim prenosom mase, kar povzroči vključke v gojenem kristalu. Zato je treba za zmanjšanje kovinskih nečistoč in prahu C velikost delcev vira SiC na splošno nadzorovati na premer manj kot 200 μm, hitrost rasti pa ne sme preseči ~0,4 mm/h, da se ohrani počasen prenos mase in prepreči lebdenje. C prah. Kovinske nečistoče in prah C povzročajo razgradnjo gojenih kristalov SiC, ki so glavne ovire za hitro rast SiC s PVT metodo.

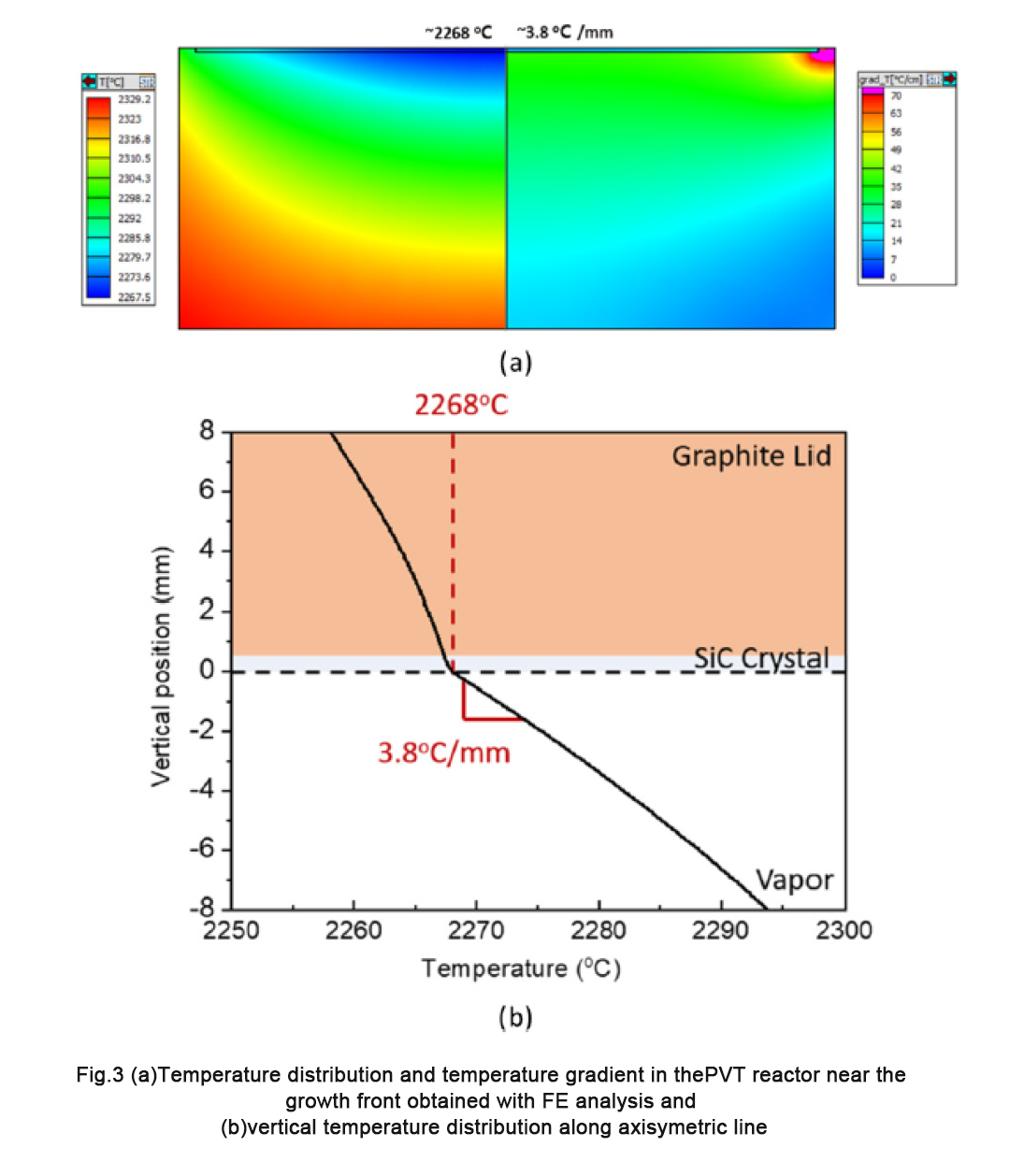

V tej študiji so bili uporabljeni zdrobljeni viri CVD-SiC brez majhnih delcev, ki so odstranili lebdeči C prah pri močnem prenosu mase. Tako je bila struktura toplotnega območja zasnovana z uporabo metode PVT, ki temelji na multifizikalni simulaciji, da se doseže hitra rast SiC, simulirana porazdelitev temperature in temperaturni gradient pa sta prikazana na sliki 3a.

Slika 3: (a) Porazdelitev temperature in temperaturni gradient v bližini rastne fronte reaktorja PVT, pridobljena z analizo končnih elementov, in (b) navpična porazdelitev temperature vzdolž osnosimetrične črte.

V primerjavi s tipičnimi nastavitvami termičnega območja za gojenje kristalov SiC s hitrostjo rasti od 0,3 do 0,8 mm/h pod majhnim temperaturnim gradientom, manjšim od 1 °C/mm, imajo nastavitve termičnega območja v tej študiji relativno velik temperaturni gradient ~ 3,8 °C/mm pri temperaturi rasti ~2268 °C. Vrednost temperaturnega gradienta v tej študiji je primerljiva s hitro rastjo SiC s hitrostjo 2,4 mm/h z uporabo metode HTCVD, kjer je temperaturni gradient nastavljen na ~14 °C/mm. Iz navpične porazdelitve temperature, prikazane na sliki 3b, smo potrdili, da v bližini fronte rasti ni bil prisoten povratni temperaturni gradient, ki bi lahko tvoril polikristale, kot je opisano v literaturi.

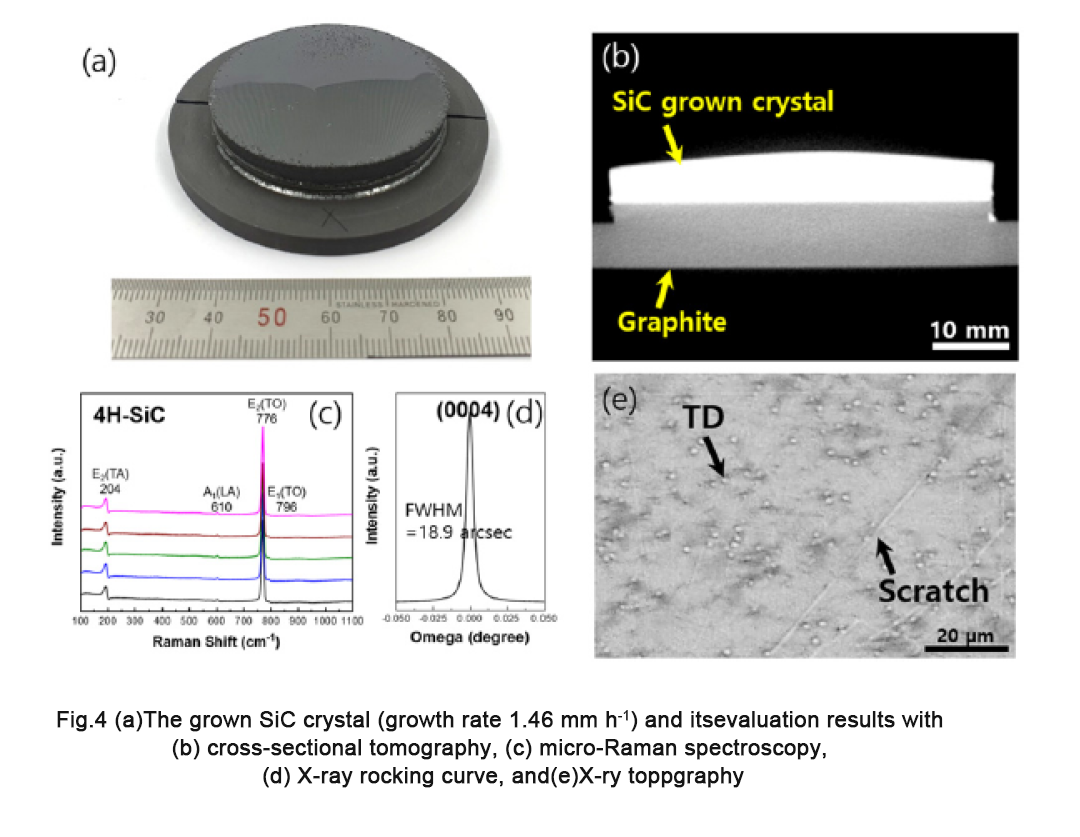

Z uporabo sistema PVT smo kristale SiC gojili iz vira CVD-SiC 4 ure, kot je prikazano na slikah 2 in 3. Reprezentativna rast kristalov SiC iz gojenega SiC je prikazana na sliki 4a. Debelina in hitrost rasti kristala SiC, prikazanega na sliki 4a, sta 5,84 mm oziroma 1,46 mm/h. Vpliv vira SiC na kakovost, politip, morfologijo in čistost gojenega kristala SiC, prikazanega na sliki 4a, je bil raziskan, kot je prikazano na slikah 4b-e. Tomografska slika prečnega prereza na sliki 4b kaže, da je bila rast kristala konveksne oblike zaradi neoptimalnih pogojev rasti. Vendar je mikroramanska spektroskopija na sliki 4c identificirala gojeni kristal kot eno fazo 4H-SiC brez kakršnih koli vključkov politipa. Vrednost FWHM vrha (0004), pridobljenega z analizo krivulje zibanja rentgenskih žarkov, je bila 18,9 kotne sekunde, kar prav tako potrjuje dobro kakovost kristalov.

Slika 4: (a) Gojen kristal SiC (hitrost rasti 1,46 mm/h) in njegovi rezultati vrednotenja z (b) presečno tomografijo, (c) mikroramansko spektroskopijo, (d) rentgensko krivuljo zibanja in ( e) Rentgenska topografija.

Slika 4e prikazuje topografijo rentgenskih žarkov z belim žarkom, ki identificira praske in navojne dislokacije v polirani rezini gojenega kristala. Izmerjena gostota dislokacij gojenega kristala je bila ~3000 ea/cm², kar je nekoliko več od gostote dislokacij kristala za seme, ki je bila ~2000 ea/cm². Potrjeno je bilo, da ima gojeni kristal relativno nizko gostoto dislokacij, primerljivo s kakovostjo kristalov komercialnih rezin. Zanimivo je, da je bila hitra rast kristalov SiC dosežena z uporabo metode PVT z zdrobljenim virom CVD-SiC pod velikim temperaturnim gradientom. Koncentracije B, Al in N v gojenem kristalu so bile 2,18 × 10¹⁶, 7,61 × 10¹5 oziroma 1,98 × 10¹⁹ atomov/cm³. Koncentracija P v gojenem kristalu je bila pod mejo detekcije (<1,0 × 10¹4 atomov/cm³). Koncentracije nečistoč so bile dovolj nizke za nosilce naboja, razen za N, ki je bil med postopkom CVD namerno dopiran.

Čeprav je bila rast kristalov v tej študiji glede na komercialne izdelke majhna, ima uspešna demonstracija hitre rasti SiC z dobro kakovostjo kristalov z uporabo vira CVD-SiC prek metode PVT pomembne posledice. Ker so viri CVD-SiC kljub svojim odličnim lastnostim stroškovno konkurenčni z recikliranjem zavrženih materialov, pričakujemo njihovo široko uporabo kot obetavnega vira SiC, ki bo nadomestil praškaste vire SiC. Za uporabo virov CVD-SiC za hitro rast SiC je potrebna optimizacija porazdelitve temperature v sistemu PVT, kar postavlja dodatna vprašanja za prihodnje raziskave.

Zaključek

V tej študiji je bila dosežena uspešna predstavitev hitre rasti kristalov SiC z uporabo zdrobljenih blokov CVD-SiC v pogojih visokotemperaturnega gradienta z metodo PVT. Zanimivo je, da je bila hitra rast kristalov SiC dosežena z zamenjavo vira SiC z metodo PVT. Pričakuje se, da bo ta metoda znatno povečala učinkovitost proizvodnje monokristalov SiC v velikem obsegu, kar bo na koncu zmanjšalo stroške na enoto substratov SiC in spodbudilo široko uporabo visoko zmogljivih močnostnih naprav.

Čas objave: 19. julij 2024